コラム

2026.01.20

AI活用で“現場のDX”を加速させる「AIソフトセンサー」とは?

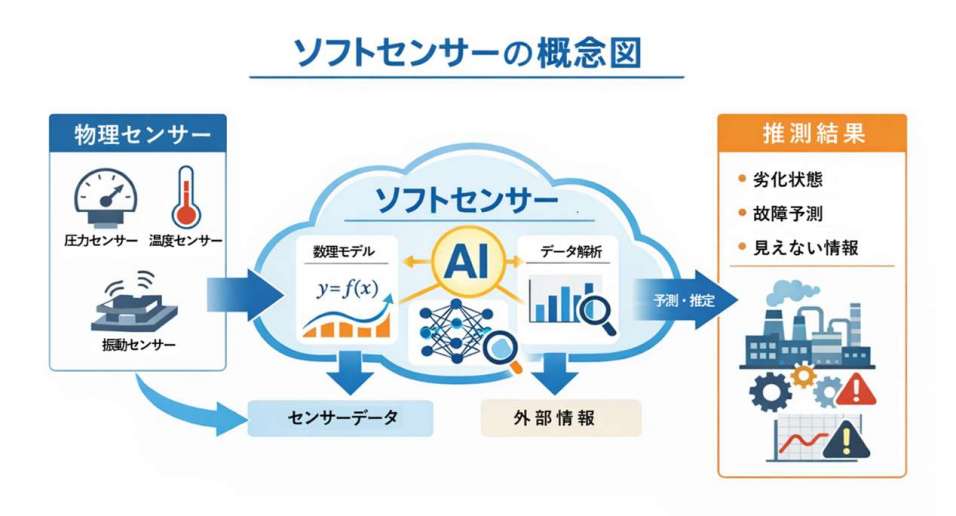

製造業やインフラ業界の現場を支えるデジタル技術のひとつに「ソフトセンサー」があります。既存の物理センサーから取得した実データをもとに、計測が困難または不可能な数値データをAIが推測するというもので、品質管理や予知保全といった具体的な応用事例が続々と登場してきています。今回はAIとの融合によって大きく発展したソフトセンサーの概要と機能、さらに導入メリットを解説します。

計測が困難なデータを“推測”

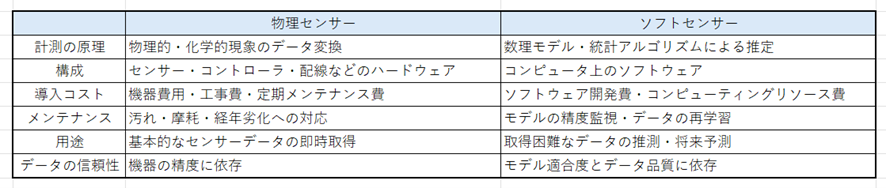

ソフトセンサーは物理的なデバイスによる直接的な計測が困難または不可能な数値データについて、数理モデルや統計解析などの手法を用いてリアルタイムかつ高精度に算出・推測する技術です。とくに製造業やインフラ産業の現場では、極めて重要なデジタル基盤として認知されています。

その概念は決して新しいものではなく、古くは1960年代に航空宇宙分野の軌道計算や姿勢制御にも使われていました。当時は主に物理法則に基づく数理モデルを補完するために用いられており、これがソフトセンサーの原型となっています。

1970~80年代には主に化学プラントなどのプロセス産業を中心に、素材や製品の状態を見極めるための技術として発展しました。1990年代以降はコンピュータ性能の向上を背景に、大量の実データから統計的な関係性を推測するデータ駆動型モデルに進化し、現在は計測が難しい、あるいは測定コストが高くつくようなケースにおいて、データ取得を補完する手段として普及しつつあります。

ソフトセンサーの特徴は現場で日常的に取得できる物理センサーの実データをもとに、直接的な計測が困難な状態量や品質指標を高精度に推測できる点にあります。物理センサーが温度や圧力、振動といった単一項目を測定するのに対して、ソフトセンサーは複数の測定値を同時に扱って、それらの関係性を演算処理で統合したデータを算出します。この仕組みにより、新たな物理センサーを追加することなく高精度な推測値を入手することが可能になります。

「AIとの融合による進化」が普及を促進

本格的なAI時代が幕を開けた今日、ソフトセンサーは製造業やインフラ業界の現場でDX(デジタルトランスフォーメーション)を推進する中核技術として、さらに注目を集めています。

その理由は、AIとの融合によってさらなる進化を遂げたソフトセンサー(以下「AIソフトセンサー」と表記)が、単なる計測技術を超えて意思決定を支援する役割を果たす価値があるからです。

日本の産業界は少子高齢化による熟練技術者の減少という深刻な課題に直面しており、長年の経験によって培われた「勘」や「コツ」をデジタル化して次世代へ継承する手段が模索されています。その有力な解決策となるのがAIソフトセンサーなのです。

例えば製造業の生産現場で進められているDXの取り組みのひとつに、物理的な空間と仮想的な空間を高度に融合させたサイバーフィジカルシステム(CPS)の構築があります。このCPSにおいて、AIソフトセンサーは物理空間の情報をデジタルツインの仮想空間上へ橋渡しする役割を担います 。物理センサーだけでは捉えきれない装置内部の変化や熱の分布をAIが推定し、仮想空間上に再現することで、工場全体の運転状態を完全に可視化できるのです。これにより経営層から現場技術者までが同じデータにもとづいた客観的な意思決定が可能となり、属人性の排除と組織の競争力強化を実現できます。

またAIソフトセンサーは、SDGs(持続可能な開発目標)の達成にも寄与します。製造工程においてエネルギー消費を最適化してCO2の排出を抑制するには、プロセスの挙動を詳細に把握してリアルタイムに制御する必要があります 。そこでAIは大量の過去データから学習した最もエネルギー効率の高い条件を導き出し、ソフトセンサーが予測する現在の状態に合わせて最適化された設定を提案します 。これは単なるコスト削減にとどまらず、環境負荷の低減と収益性の向上を両立させることにつながります。

技術的には自動機械学習の導入がAIソフトセンサーの普及を後押ししています。これまで高精度な推定モデルを構築するためには、高度な統計知識を持つデータサイエンティストが不可欠でしたが、自動機械学習を活用すれば現場の技術者自らが短期間にモデルを構築・運用できる環境が整います 。このAIソフトセンサーを工場内のあらゆるプロセスに実装することにより、現場主導のDXが加速するのは間違いありません。

さらにAIは、モデルの劣化というソフトセンサー特有の問題にも対応できます。プロセスの変化や設備の経年劣化に伴ってモデルの精度が低下する事象に対し、AIがデータの変化を検知して自動的に再学習や補正を行う適応型学習機能の搭載が進んでいます。これにより、長期にわたる安定的な予測精度を維持し、運用負荷の軽減と信頼性の向上が期待できます。

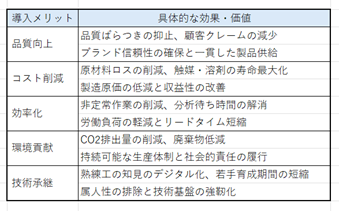

現場にもたらす多くの導入メリット

そうしたAIソフトセンサーは、すでに製造業やインフラ業界をはじめとするさまざまな業務の現場で実際に活用・運用されています。

例えば化学業界の連続生産ラインでは、温度や流量、圧力といった運転データを入力し、反応途中の品質指標を推定する用途にAIソフトセンサーが使われています。これにより製品が完成するまで品質が確認できない工程においても、リアルタイムに状態を把握できるため製品品質の安定化に大きく貢献しています。

また素材加工業界の設備保全業務では、電流値や振動データから設備内部の摩耗状態を推定するAIソフトセンサーが導入されています。AIが過去の劣化パターンを学習することで、異常が顕在化する予兆を事前に検知できるようになり、計画的な保全判断が実現しました。その結果、突発停止のリスクが低減され、生産計画の信頼性が向上するといった効果が得られています。

エネルギー業界の設備運転監視業務では、複数の運転指標を統合的に解析して設備負荷や効率の変化を推定している事例があります。現場の技術者が個別に数値を確認していた作業を自動化することで、監視業務を大幅に省力化しています。 これらの事例からも明らかなように、AIソフトセンサーを導入することで品質ばらつきの抑制、保全コストの削減、安全性の向上といったメリットが得られます。現場改善を継続的に支える実践的な技術としても、AIソフトセンサーは有効と言えるでしょう。

“現場”を支える技術としてさらなる発展へ

AIソフトセンサーは今後どのように進化していくのでしょうか。

まず考えられるのが、自己学習能力を備えた高度なAIエージェントへと発展し、環境変化や設備更新に応じてモデルを自動調整する仕組みになっていくことです。

また、現場のオンプレミス環境で稼働するエッジAIとの連携により、現場で即時推定や即時制御を行う分散型構成が広がることも見込まれます。これによりネットワーク遅延やデータ集中の課題が緩和されることでしょう。

将来的にはCPSやデジタルツインとの統合が進み、仮想空間上でのシミュレーション結果を現場へ反映する役割も担うことが期待されます。

AIソフトセンサーは製造業やインフラ業界の現場を支えるデジタル技術として、今後も存在感を高め続けていくことは間違いありません。

※文中に掲載されている商品またはサービスなどの名称は、各社の商標または登録商標です。

富樫純一 / Junichi Togashi

ITジャーナリスト/テクニカルライター

米国IDGグループの日本法人、旧IDG Japanに入社。

「週刊COMPUTERWORLD」誌 編集記者、「月刊WINDOWS WORLD」誌 編集長、「月刊PC WORLD」誌 編集長などを経て2000年からフリーに。以来、コンシューマーからエンタープライズまで幅広いIT分野の取材・執筆活動に従事する。技術に加え、経営、営業、マーケティングなどビジネス関連の執筆も多い。

関連記事

- 関連記事はありません

関連製品・サービス

- 関連記事はありません

記事ランキング